Come ricordiamo sempre, il packaging è molto più di un contenitore: è un ponte tra funzionalità, design e sostenibilità. Una scatola nasce per proteggere ciò che riponiamo al suo interno ma, se progettata a dovere, acquisisce la capacità di comunicare e valorizzare il prodotto che contiene.

Ma come prende vita un imballaggio realizzato ad hoc? In poche parole, come nasce, concretamente, una scatola di cartone? Dietro ogni packaging c’è un percorso che parte dall’idea e arriva alla creazione, passando per la scelta dei materiali, la progettazione, i test di resistenza, la stampa e l’assemblaggio.

Che ne dici di percorrere questo viaggio insieme a noi?

Dal progetto alla realtà: come nasce una scatola perfetta

Ogni scatola è il risultato di un processo articolato che unisce tecnica e creatività. Saper piegare a dover il cartone non è sufficiente: occorre studiare il prodotto da proteggere – sempre partendo dalle esigenze specifiche del cliente – e le condizioni logistiche in cui l’imballaggio sarà utilizzato. Un altro fattore molto importante da tenere in considerazione in fase di progettazione è l’immagine che l’azienda vuole trasmettere. Infatti, già a un primo sguardo, una scatola può comunicare i valori e l’identità del brand.

Proprio per le diverse funzioni che il packaging deve assolvere, si rivela uno strumento in grado di intrecciare alla perfezione funzionalità, estetica e sostenibilità (oggi non si può più prescindere da materiali e processi rispettosi dell’ambiente).

Dall’idea iniziale al disegno tecnico, dai test di resistenza fino alle finiture grafiche, ogni scatola racconta un percorso unico e questa unicità va consegnata al destinatario insieme al packaging stesso.

La scelta dei materiali: il cuore di ogni scatola

La qualità e la sostenibilità del cartone sono alla base di ogni imballaggio ben riuscito. Quando si inizia a progettare un packaging, dopo aver recepito i desiderata del committente, occorre selezionare con cura il materiale giusto.

Il cartone ondulato è la soluzione vincente se l’obiettivo è garantire a ogni cliente almeno tre benefici fondamentali: resistenza, leggerezza e impatto ambientale ridotto.

Cartone ondulato e le sue proprietà

Una primissima considerazione da fare sul cartone ondulato è che non è tutto uguale: le sue proprietà variano in base alla struttura e al numero di onde. Mentre un cartone a onda singola è perfetto per prodotti leggeri o a basso rischio di danneggiamento, un cartone a doppia o tripla onda assicura robustezza extra per merci pesanti o delicate.

Le onde stesse possono essere alte, basse o micro, ognuna con caratteristiche specifiche:

- L’onda alta garantisce maggiore ammortizzazione e resistenza verticale che la rendono la soluzione ideale per imballaggi pesanti.

- L’onda bassa è più compatta, quindi adatta a prodotti leggeri e alla necessità di ottimizzare lo spazio.

- La microonda si caratterizza per una superficie liscia, perfetta per stampe di qualità e packaging di design.

Inoltre, la grammatura della carta (ossia il peso per metro quadrato) incide sulla robustezza complessiva: più alta è la grammatura, più resistente sarà la scatola. Poiché la scelta deve sempre bilanciare sicurezza, estetica e costi, è importante conoscere nel dettaglio caratteristiche e proprietà del cartone ondulato.

Sostenibilità e qualità del materiale

Come abbiamo sottolineato in uno dei nostri recenti articoli di blog, oggi il packaging ecosostenibile è una leva strategica per la propria azienda. Quando si progetta un imballaggio non ci si può più limitare alle caratteristiche tecniche: occorre concentrarsi anche sulla sostenibilità. Nel nostro Scatolificio Schiassi il cartone è certificato FSC, a garanzia della sua provenienza da foreste gestite in modo responsabile.

Inoltre, per dimostrare il nostro impegno aziendale verso un’economia circolare, abbiamo stretto partnership di valore come quella con Treedom, che ha portato alla nascita della Schiassi Forest.

Il cartone lavorato nel nostro Scatolificio può essere composto da carte in fibra vergine di origine certificata, oppure da carte 100% riciclate ed è riciclabile a sua volta. Questa scelta, oltre a ridurre l’impatto ambientale, risponde alla crescente sensibilità dei consumatori verso alternative ecologiche.

Dal concept al prototipo: la fase di design

Se il primo step nella realizzazione di una scatola è raccogliere i desideri e le esigenze specifiche del cliente, il secondo passo riguarda il design. In questa fase le idee assumono una forma concreta, trasformandosi in un prototipo pronto per essere testato.

Studio delle esigenze del cliente

La progettazione parte sempre da un’analisi: che cosa deve contenere la scatola? Quanto pesa il prodotto? Quanto è fragile? Quale dev’essere l’esperienza di apertura e chiusura? Da queste domande si definiscono forma, struttura e dimensioni dell’imballaggio.

Nel nostro laboratorio andiamo a verificare una serie di parametri, come la grammatura e la tipologia del cartone che varia a seconda delle altezze e dei coefficienti di ondulazione specifici.

Oltre a stabilire la forma e la struttura della scatola, ci interfacciamo con i nostri clienti per dar vita a imballaggi personalizzati con logo e grafiche studiate su misura per il tipo di packaging. Grazie alla realizzazione di un prototipo, siamo in grado di mostrare un modello fisico tridimensionale al nostro cliente, al fine di capire se è in linea con i suoi bisogni, prima di passare alla fase successiva di produzione.

Progettazione e test di resistenza

Una volta definito il concept, entra in gioco la fase di test. Nel nostro SchiassiLab le scatole vengono sottoposte a due principali prove di laboratorio:

- L’Edge Crush Test (ECT) misura la resistenza alla compressione sul bordo del cartone ondulato. L’ECT viene misurata comprimendo una sezione verticale predefinita di cartone tra due piani rigidi, fino al raggiungimento del suo carico di picco.

- Il Box Compression Test (BCT) valuta la resistenza all’accatastamento di una scatola tramite la rilevazione del suo picco di cedimento strutturale. Questa prova permette di rispondere a una domanda: Quanto peso il packaging potrà sopportare sopra di esso prima di collassare?

Tali test di laboratorio simulano le condizioni teoriche di sollecitazione. L’obiettivo è ottimizzare la struttura riducendo al minimo l’uso di materiale, in modo da contenere i costi senza compromettere qualità, funzionalità e sicurezza del packaging.

La magia della stampa: portare il packaging alla vita

Dopo la progettazione e i test di laboratorio, è il momento di trasformare la scatola in cartone ondulato in un prodotto in grado di comunicare ed esaltare il valore del suo contenuto. In questa fase entrano in gioco la stampa e la grafica, capaci di concretizzare l’idea iniziale e dare personalità al packaging.

Tecniche di stampa e finitura

Quando arriva il momento della stampa del packaging, si hanno a disposizione diverse tecniche tra cui scegliere. La stampa flexografica (o flessografica) si contraddistingue per velocità, affidabilità, convenienza e basso impatto ambientale. La stampa offset offre una resa cromatica impeccabile, immagini fotografiche in HD e preziosi dettagli tattili. Infine, la stampa digitale – ideale per prototipi e piccoli lotti – consente di caratterizzare il packaging con varianti grafiche dedicate o con personalizzazioni univoche realizzabili su ogni singolo esemplare.

Alle tecniche di stampa si affiancano finiture speciali che fanno la differenza a livello estetico e percettivo. Finiture superficiali lucide oppure opache, rilievi tattili, serigrafie e verniciature protettive trasformano una scatola in un vero e proprio biglietto da visita del brand.

Il ruolo della grafica nel branding

La grafica non è un semplice decoro: è il linguaggio visivo attraverso cui un’azienda comunica il proprio valore e la propria identità. Colori, loghi e immagini trasmettono subito la personalità del brand e possono influenzare la percezione del prodotto ancor prima che venga aperto. Lo hanno fatto con successo marchi molto noti:

- Moleskine spedisce i propri prodotti in scatole con finiture opache e dettagli a rilievo sul logo.

- Toblerone ha reso ancora più distintivo il suo iconico packaging introducendo rilievi tattili sul logo nelle edizioni premium, rafforzando così la riconoscibilità al tatto oltre che alla vista.

- Patagonia ha sperimentato imballaggi in cartone grezzo con texture volutamente naturali e non levigate, per trasmettere autenticità e sostenibilità.

- Illy nelle edizioni speciali usa confezioni cartonate con superfici goffrate e finiture tattili per rafforzare il legame con l’arte e il design.

Grazie al lavoro di un team creativo, anche realtà specializzate come Schiassi possono sviluppare imballaggi su misura che uniscono estetica e funzionalità. Un dettaglio grafico o tattile ben studiato non è mai un orpello: è ciò che fa percepire al cliente la qualità e l’attenzione che il brand dedica ai propri prodotti.

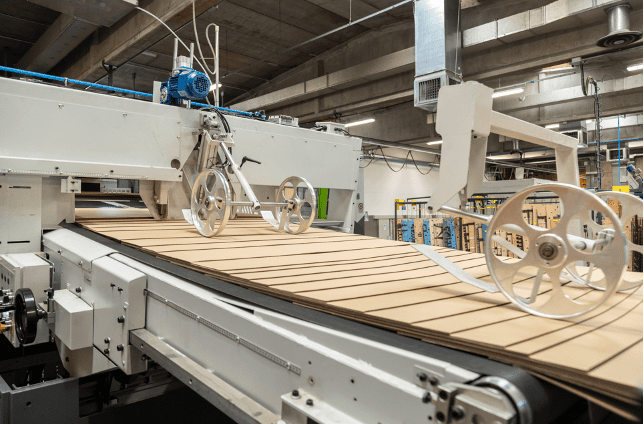

Produzione e assemblaggio: la scatola prende forma

Dopo aver definito materiali, design e grafica, si passa alla produzione vera e propria. È qui che la precisione delle macchine si unisce all’esperienza delle persone, trasformando semplici fogli di cartone in imballaggi funzionali ed esteticamente curati. Dal taglio alla piegatura, fino all’incollaggio finale e alla spedizione al cliente, ogni fase del processo viene programmata con estrema cura.

Taglio, piegatura e incollaggio

La produzione avviene con macchinari all’avanguardia che garantiscono precisione e velocità. Il cartone viene sottoposto principalmente a tre processi:

- taglio, eseguito con macchinari ad alta precisione che riproducono le misure stabilite in fase di progettazione;

- piegatura, durante la quale linee e cordonature consentono di modellare il cartone senza comprometterne la resistenza;

- incollaggio, che rende la struttura stabile e pronta per l’uso.

Le linee produttive moderne permettono di lavorare ad alta velocità senza sacrificare la qualità, la resistenza o l’estetica. La supervisione degli operatori resta fondamentale per verificare la correttezza degli incastri e la cura delle rifiniture.

È proprio l’equilibrio tra automazione, innovazione e artigianalità a rendere ogni lotto affidabile e fedele al progetto originale.

Ottimizzazione per logistica e spedizione

Un packaging in cartone ondulato non deve solo essere bello e resistente: deve anche essere funzionale alla logistica. Per questo è essenziale progettare imballaggi che possano essere impilati e movimentati facilmente, riducendo ingombri e costi di trasporto.

La pallettizzazione gioca un ruolo cruciale e può essere realizzata con tecniche diverse:

- A colonna, con scatole allineate spigolo su spigolo per una massima capacità di tenuta all’accatastamento verticale

- A mani incrociate, con scatole disposte secondo uno schema di confezionamento intrecciato che garantisce la massima stabilità durante il trasporto

Sai che prodotti innovativi come il nostro cartone SPAZIO+ permettono di aumentare fino al 40% il numero di pezzi che possiamo consegnarti su un singolo bancale? Si tratta di una soluzione vincente perché consente alle aziende di risparmiare sui costi di magazzino e trasporto, riducendo anche l’impatto ambientale.

L’importanza di un packaging pensato per il futuro

Il ciclo vitale di una scatola parte dalla scelta della materia prima e arriva al prodotto finito, ma non si esaurisce lì: una scatola ben progettata continua a generare valore durante il trasporto, la vendita e persino nel riciclo. Oggi, optare per un packaging studiato nei minimi dettagli significa anche ridurre l’impatto ambientale, ottimizzare i costi e rafforzare l’identità del brand.

È questa la vera alchimia del cartone: trasformare un materiale semplice in uno strumento potente, capace di coniugare efficienza, creatività e sostenibilità.

E a proposito di sostenibilità…